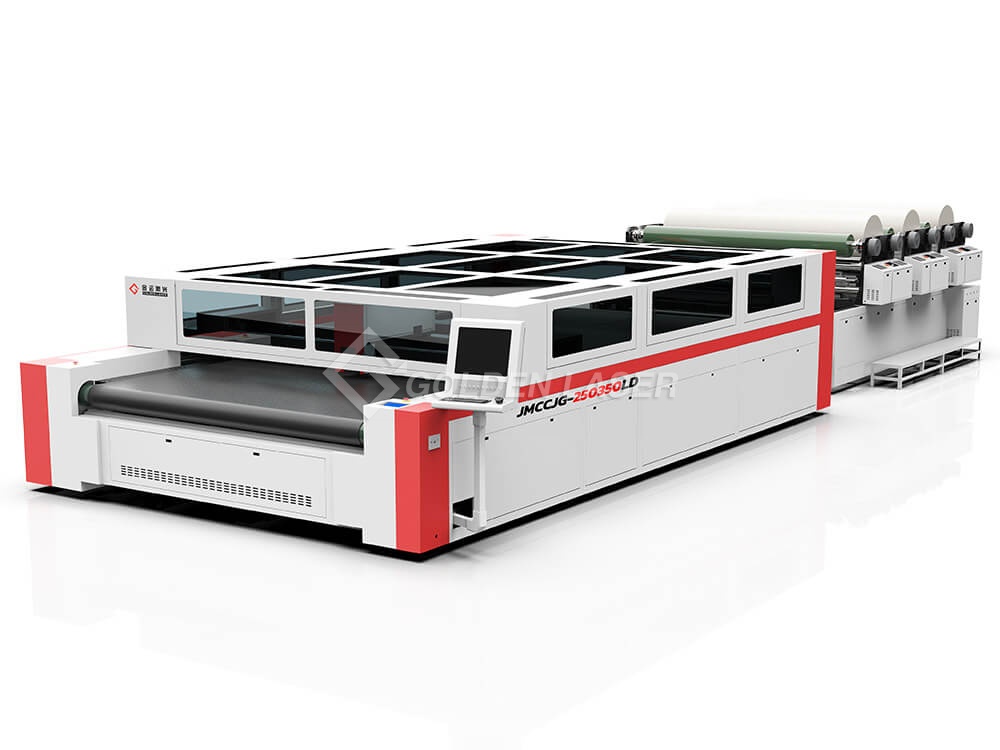

多層自動フィーダー付きエアバッグレーザー切断機

型番: JMCCJG-250350LD

導入:

Goldenlaserのエアバッグレーザー切断専用ソリューションは、品質、安全性、そしてコスト削減を実現し、新たな安全基準が要求するエアバッグの急増と多様化に対応します。エアバッグ分野の安全規制は変化し続けていますが、品質基準はますます厳格化しています。Goldenlaserのエアバッグレーザー切断技術は、精度、信頼性、そしてスピードを兼ね備え、優れた切断品質を維持しながら、生産性と柔軟性の向上を実現します。

エアバッグ製造用レーザー切断システム

→ゴールデンレーザー JMCシリーズ → 高精度、高速、高度に自動化

伝統的な加工VS.レーザー切断

レーザーによるエアバッグ切断の利点

労力の節約

多層切断、一度に10〜20層を切断し、単層切断に比べて労力を80%節約します。

プロセスを短縮する

デジタル操作、設計、プロセス統合により、金型製作や段取り替えは不要です。レーザーカット後、切断片は後加工なしでそのまま縫製に使用できます。

高品質、高収量

レーザー切断は熱切断であるため、切断面は自動的に密閉されます。さらに、レーザー切断は高精度で、形状に制限されず、歩留まりは99.8%と非常に高いです。

高効率、高生産性

世界最先端の技術と標準化された生産方式を融合したレーザー切断機は、安全性、安定性、信頼性に優れています。1台あたりの1日あたりの生産量は1,200セットです。(1日8時間処理した場合)

安全で環境に優しく、運用コストが低い

コアコンポーネントはメンテナンスフリーで、追加の消耗品は必要なく、1時間あたりのコストはわずか約6kWhです。

レーザー切断機は、600ワットのCO2 RFレーザーをレーザー光源として使用します。エアバッグ素材を一度に20層切断できます。

現場のレーザー切断機の表示画面には、フォーマット内の単一レイアウト3セット、幅2580mmの生地を使用し、切断時間は約12分と表示されています。

データによると

レーザー切断機は12分ごとに60セットのエアバッグ(20層×3セット)を切断できます。

1時間あたり約300セット(60セット×(60/12))

1日あたり8時間の作業時間で計算すると、1日あたり約2400セットをカットできます。

必要な手動操作は 1 つだけです。

消耗品には1時間あたり6kwhのみが必要です。

GOLDENLASER JMCシリーズレーザー切断システムを選ぶ4つの理由

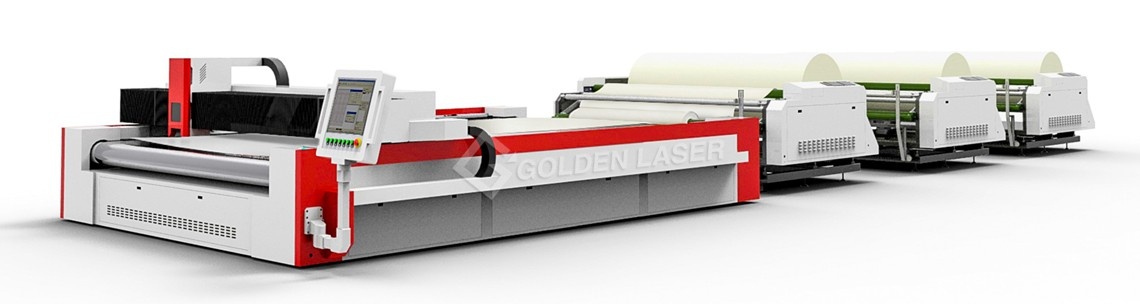

1. 精密テンション送り

テンションフィーダーがないと、供給プロセス中に変形が生じやすく、通常の補正機能が倍増します。テンションフィーダーは、材料の両側に同時に全面的に固定され、ローラーによって布を自動的に引き出して送り出すため、すべてのプロセスで張力がかかるため、補正と供給精度が完璧になります。

2.高速切断

高出力レーザーを搭載したラック&ピニオンモーションシステム、切断速度1200 mm/s、8000 mm/s2加速速度。

3. 自動仕分けシステム

全自動仕分けシステム。材料の供給、切断、仕分けを一度に行います。

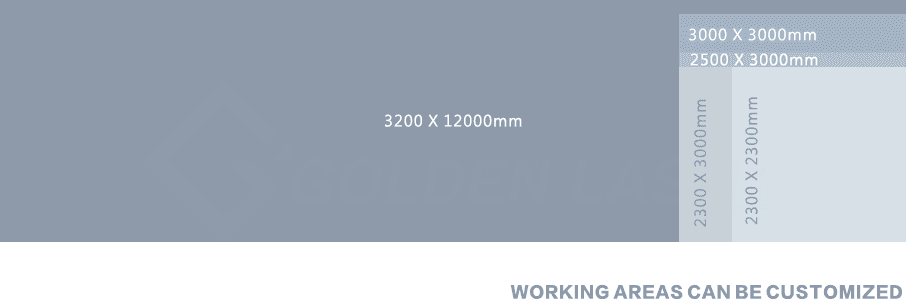

4.高精度レーザー切断ベッドのサイズをカスタマイズ

2300mm×2300mm(90.5インチ×90.5インチ)、2500mm×3000mm(98.4インチ×118インチ)、3000mm×3000mm(118インチ×118インチ)、またはオプション。

エアバッグ用レーザー切断機の動作をご覧ください。

レーザー切断機の技術的パラメータ

| レーザー光源 | CO2 RFレーザー |

| レーザー出力 | 150ワット / 300ワット / 600ワット / 800ワット |

| 作業面積(幅×長さ) | 2500mm×3500mm(98.4インチ×137.8インチ) |

| 作業台 | 真空コンベア作業台 |

| 切断速度 | 0~1200mm/秒 |

| 加速度 | 8000mm/秒2 |

| 繰り返し位置決め精度 | ≤0.05mm |

| 移動システム | オフラインモードサーボモータモーションシステム、高精度ギアラック駆動 |

| 電源 | AC220V±5% / 50Hz |

| フォーマットのサポート | AI、BMP、PLT、DXF、DST |

| オプション | 自動フィーダー、レッドドットポジショニング、マーカーペン、ガルボシステム、ダブルヘッド |

JMCシリーズレーザー切断機推奨モデル

→JMCCJG-230230LD作業エリア2300mmX2300mm(90.5インチ×90.5インチ)レーザー出力:150W / 300W / 600W / 800W CO2 RFレーザー

→JMCCJG-250300LD作業エリア 2500mm×3000mm (98.4インチ×118インチ) レーザー出力: 150W / 300W / 600W / 800W CO2 RFレーザー

→JMCCJG-300300LD作業エリア3000mmX3000mm(118インチ×118インチ)レーザー出力:150W / 300W / 600W / 800W CO2 RFレーザー

… …

詳細については、GOLDEN LASERまでお問い合わせください。以下の質問にご回答いただければ、最適な機械をご提案させていただきます。

1. 主な加工要件は何ですか?レーザー切断、レーザー彫刻(マーキング)、レーザー穿孔?

2.レーザー加工にはどのような材料が必要ですか?

3.素材の大きさと厚さはどれくらいですか?

4. レーザー加工後、その材料は何に使用されますか?(用途)/ 最終製品は何ですか?

5. 会社名、ウェブサイト、メールアドレス、電話番号(WhatsAppなど)は?