Die Cutting คืออะไร?

การตัดแบบไดคัทแบบดั้งเดิม หมายถึง กระบวนการตัดหลังการพิมพ์สำหรับวัสดุพิมพ์ กระบวนการไดคัทนี้ช่วยให้สามารถตัดวัสดุพิมพ์หรือผลิตภัณฑ์กระดาษอื่นๆ ตามแบบที่ออกแบบไว้ล่วงหน้า เพื่อสร้างแผ่นมีดไดคัท ทำให้รูปร่างของวัสดุพิมพ์ไม่ได้จำกัดอยู่แค่ขอบและมุมตรงอีกต่อไป มีดไดคัทแบบดั้งเดิมจะถูกประกอบเข้ากับแผ่นมีดไดคัทตามแบบร่างที่จำเป็นสำหรับการออกแบบผลิตภัณฑ์ ไดคัทเป็นกระบวนการขึ้นรูปที่ตัดแผ่นพิมพ์หรือแผ่นอื่นๆ ให้ได้รูปทรงหรือรอยตัดตามต้องการภายใต้แรงกด กระบวนการรีดรอยพับใช้มีดรีดรอยพับหรือแม่พิมพ์รีดรอยพับเพื่อกดรอยพับลงบนแผ่นด้วยแรงกด หรือใช้ลูกกลิ้งรีดรอยพับลงบนแผ่น เพื่อให้สามารถดัดแผ่นและขึ้นรูปในตำแหน่งที่กำหนดไว้ล่วงหน้าได้

ในฐานะที่เป็นอุตสาหกรรมอิเล็กทรอนิกส์ยังคงพัฒนาอย่างรวดเร็ว โดยเฉพาะอย่างยิ่งกับผลิตภัณฑ์อิเล็กทรอนิกส์สำหรับผู้บริโภคที่มีการขยายตัว การตัดแบบไดคัทไม่เพียงแต่จำกัดอยู่เฉพาะการประมวลผลหลังการพิมพ์ของผลิตภัณฑ์ที่พิมพ์ (เช่น ฉลาก) เท่านั้น แต่ยังเป็นวิธีการผลิตอีกด้วยวัสดุเสริมสำหรับอุปกรณ์อิเล็กทรอนิกส์อุตสาหกรรมนิยมใช้ใน: อุปกรณ์ไฟฟ้าและอะคูสติก, การดูแลสุขภาพ, การผลิตแบตเตอรี่, ป้ายแสดงสินค้า, ความปลอดภัยและการป้องกัน, การขนส่ง, อุปกรณ์สำนักงาน, อิเล็กทรอนิกส์และพลังงาน, การสื่อสาร, การผลิตภาคอุตสาหกรรม, สันทนาการภายในบ้าน และอุตสาหกรรมอื่นๆ ใช้ในโทรศัพท์มือถือ, MID, กล้องดิจิทัล, ยานยนต์, LCD, LED, FPC, FFC, RFID และผลิตภัณฑ์อื่นๆ ค่อยๆ นำมาใช้ในผลิตภัณฑ์ข้างต้นสำหรับการยึดติด, ป้องกันฝุ่น, กันกระแทก, ฉนวน, การป้องกัน, การนำความร้อน, การป้องกันกระบวนการ และอื่นๆ วัสดุที่ใช้ในการตัดแม่พิมพ์ ได้แก่ ยาง, เทปกาวหน้าเดียวและสองหน้า, โฟม, พลาสติก, ไวนิล, ซิลิโคน, ฟิล์มออปติคอล, ฟิล์มป้องกัน, ผ้าก๊อซ, เทปร้อนละลาย, ซิลิโคน และอื่นๆ

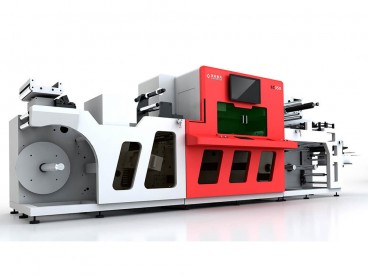

เครื่องตัดไดคัท

อุปกรณ์ไดคัททั่วไปแบ่งออกเป็นสองประเภทหลักๆ คือ เครื่องตัดไดคัทขนาดใหญ่ที่ใช้สำหรับบรรจุภัณฑ์กล่องกระดาษแข็งและกล่องสีอย่างมืออาชีพ และอีกประเภทหนึ่งคือเครื่องตัดไดคัทที่ใช้สำหรับผลิตภัณฑ์อิเล็กทรอนิกส์ที่มีความแม่นยำสูง สิ่งที่ทั้งสองประเภทมีเหมือนกันคือสามารถเจาะรูได้อย่างรวดเร็ว ทั้งสองประเภทต้องใช้แม่พิมพ์ และเป็นอุปกรณ์สำคัญที่ขาดไม่ได้ในกระบวนการสมัยใหม่ กระบวนการไดคัทต่างๆ ล้วนใช้เครื่องตัดไดคัท ดังนั้นเครื่องตัดไดคัทซึ่งเป็นอุปกรณ์ที่ใกล้ชิดกับเรา จึงเป็นส่วนประกอบที่สำคัญที่สุดของการตัดไดคัท

ประเภททั่วไปของเครื่องตัดตาย

เครื่องตัดแบบแท่นแบน

การตัดแบบ Flatbed เป็นรูปแบบการตัดแบบตายตัวที่นิยมใช้กันมากที่สุด วิธีการนี้คือการขึ้นรูป “มีดเหล็ก” ตามแบบที่ลูกค้าต้องการ แล้วจึงตัดชิ้นส่วนออกด้วยการปั๊ม

เครื่องตัดแบบโรตารี่

การตัดแบบโรตารีส่วนใหญ่ใช้สำหรับการตัดแผ่นใยจำนวนมาก การตัดแบบโรตารีใช้สำหรับวัสดุที่อ่อนตัวไปจนถึงกึ่งแข็ง โดยวัสดุจะถูกกดระหว่างแม่พิมพ์ทรงกระบอกและใบมีดบนทั่งทรงกระบอกเพื่อให้ได้การตัด แม่พิมพ์นี้มักใช้สำหรับการตัดแผ่นไลเนอร์

เครื่องตัดเลเซอร์

เมื่อเทียบกับเครื่องตัดตายแบบธรรมดาเครื่องตัดเลเซอร์เป็นอุปกรณ์ตัดแบบไดคัทที่ทันสมัยกว่า และเป็นตัวเลือกที่ต้องการสำหรับโครงการที่ต้องการการผสมผสานระหว่างความเร็วและความแม่นยำที่เป็นเอกลักษณ์ เครื่องตัดแบบไดคัทเลเซอร์ใช้ลำแสงเลเซอร์ที่มีพลังงานสูงเพื่อตัดวัสดุเป็นชิ้นส่วนได้หลากหลายรูปทรงและขนาดอย่างราบรื่น ซึ่งแตกต่างจากการตัดแบบไดคัทประเภทอื่นๆ กระบวนการเลเซอร์นี้ไม่ได้ใช้แม่พิมพ์ทางกายภาพ

อันที่จริงแล้ว เลเซอร์ได้รับการนำทางและควบคุมโดยคอมพิวเตอร์ตามคำแนะนำการออกแบบที่สร้างโดย CAD นอกจากความแม่นยำและความเร็วที่เหนือกว่าแล้ว เครื่องตัดเลเซอร์ยังเหมาะอย่างยิ่งสำหรับการสร้างชิ้นงานตัดครั้งเดียวหรือต้นแบบเบื้องต้น

เครื่องตัดเลเซอร์แบบไดคัทยังมีประสิทธิภาพในการตัดวัสดุที่เครื่องตัดแบบไดคัทชนิดอื่นๆ ไม่สามารถทำได้ เครื่องตัดเลเซอร์แบบไดคัทกำลังได้รับความนิยมเพิ่มขึ้นเรื่อยๆ เนื่องจากความอเนกประสงค์ ความเร็วในการตัด และความสามารถในการปรับให้เข้ากับการผลิตแบบจำนวนน้อยและแบบสั่งทำพิเศษได้อย่างยอดเยี่ยม

สรุป

การตัดแบบไดคัทเป็นวิธีการตัดที่ครอบคลุมและซับซ้อน เกี่ยวข้องกับทรัพยากรบุคคล อุปกรณ์อุตสาหกรรม กระบวนการทางอุตสาหกรรม การบริหารจัดการ และโครงการอื่นๆ ผู้ผลิตทุกรายที่ต้องการการตัดแบบไดคัทต้องให้ความสำคัญกับเรื่องนี้เป็นอย่างยิ่ง เพราะคุณภาพของการตัดแบบไดคัทนั้นสัมพันธ์โดยตรงกับระดับการผลิตทางเทคนิคของอุตสาหกรรม การกระจายทรัพยากรอย่างสมเหตุสมผลและการทดลองใช้กระบวนการ อุปกรณ์ และแนวคิดใหม่ๆ อย่างกล้าหาญ คือความเป็นมืออาชีพที่เราต้องการ ห่วงโซ่อุตสาหกรรมขนาดใหญ่ของอุตสาหกรรมการตัดแบบไดคัทยังคงขับเคลื่อนการพัฒนาอย่างต่อเนื่องของทุกอุตสาหกรรม ในอนาคต การพัฒนาการตัดแบบไดคัทจะก้าวไปสู่ความเป็นวิทยาศาสตร์และมีเหตุผลมากยิ่งขึ้น